Архив новостей за Ноябрь, 2010

Благодаря сильному спросу на синтетические каучуки и высокотехнологичные пластмассы, концерн LANXESS добился в третьем квартале 2010 года очень хорошего результата. Поэтому компания во второй раз в этом году повышает свой прогноз по результатам за весь 2010 год и ожидает теперь показатель EBITDA до учета особых поступлений в размере около 900 миллионов евро. В августе прогноз уже повышался примерно до 800 миллионов евро, сообщает пресс-служба компании.

Благодаря сильному спросу на синтетические каучуки и высокотехнологичные пластмассы, концерн LANXESS добился в третьем квартале 2010 года очень хорошего результата. Поэтому компания во второй раз в этом году повышает свой прогноз по результатам за весь 2010 год и ожидает теперь показатель EBITDA до учета особых поступлений в размере около 900 миллионов евро. В августе прогноз уже повышался примерно до 800 миллионов евро, сообщает пресс-служба компании.

«Мы исходим из очень хорошей тенденции развития концерна LANXESS в 2010 году. Это укрепляет фундамент нашей успешной стратегии с упором на продукцию премиум-класса и развивающиеся рынки», — заявил Аксель К. Хайтманн (Axel C. Heitmann), Председатель Правления LANXESS AG. «Наши результаты наглядно показывают, что мы находимся на правильном пути к достижению нашей цели по показателю EBITDA до учета особых поступлений в размере около 1,4 миллиарда Евро в 2015 году».

Показатель EBITDA до учета особых поступлений удалось увеличить в третьем квартале 2010 года по сравнению с кварталом прошлого года на 71 процент до 244 миллионов евро. Маржа EBITDA до учета особых поступлений выросла с 10,4 процента в прошлом году до 13,2 процента.

Десять продуктов с наибольшим спросом в отчётный период относятся к сфере синтетических каучуков и высокотехнологичных пластмасс, которые пользуются спросом преимущественно в автомобильной и шинной отрасли.

Оборот концерна вырос в третьем квартале по сравнению с прошлым годом на 35 процентов до 1,85 миллиарда евро. Существенными причинами для этого явились более высокие объемы сбыта в наиболее крупных отраслях наших клиентов, положительные валютные тенденции и прежде всего повышения цен, которыми были полностью компенсированы поднявшиеся затраты на сырье. Прибыль концерна составила 118 миллионов евро против 23 миллионов евро в предыдущем году.

Чистая задолженность поднялась к концу третьего квартала 2010 года по причине более высокого оборотного капитала от 794 миллионов евро в конце 2009 года до 865 миллионов евро. Причиной этому послужило общее усиление коммерческой деятельности. Оперативный поток денежных средств перед изменением оборотного капитала за первые девять месяцев вырос до 619 миллионов евро против 245 миллионов евро в предыдущем году.

Развитие в регионах

В Латинской Америке LANXESS отметил наибольший рост оборота. В третьем квартале оборот вырос на 86 процентов по сравнению с предыдущим годом до 271 миллиона евро. Причиной этому прежде всего послужило положительное развитие структурного подразделения высокотехнологичных бутадиеновых каучуков (Performance Butadiene Rubbers) и полукристаллических материалов (Semi-Crystalline Products) в Бразилии. Регион представил 15 процентов от всего оборота концерна.

Oборот в Азиатско-Тихоокеанском регионе вырос по сравнению с предыдущим годом на 21 процент до 408 миллионов евро и внес свои 22 процента в оборот концерна. По сравнению с предыдущим годом все сегменты показали сильный рост. Благодаря интеграции приобретенных предприятий по производству основных химических веществ в Индии и Китае сегмент усовершенствованных полуфабрикатов (Advanced Intermediates) развился наиболее сильно. Также и синтетические каучуки достигли в регионе результатов высокого уровня, при поддержке интенсивного шинного производства китайскими производителями.

В регионе EMEA (Европа, Средний Восток, Африка, без Германии) оборот поднялся в третьем квартале на 24 процента до 503 миллионов евро. Источниками роста были сегменты высокотехнологичных полимеров (Performance Polymers) и высокотехнологичных химических веществ (Performance Chemicals). Особенно по синтетическим каучукам и высокотехнологичным пластмассам были отчетливо достигнуты двузначные приросты оборота. С долей 27 процентов в обороте концерна регион EMEA остался самым сильным регионом.

Обороты в Германии выросли на 22 процента до 340 миллионов евро и отражают тем самым 18 процентов группового оборота.

В Северной Америке оборот поднялся на 60 процентов до 325 миллионов евро. Тем самым регион вносит свою долю 18 процентов в общий оборот. Кроме того, структурное подразделение Сальтиго (Saltigo) извлекло выгоду из небольшого улучшения ситуации в сделках по фармацевтическим промежуточным продуктам.

В странах БРИК (Бразилия, Россия, Индия, Китай) LANXESS добился в третьем квартале 23 процентов от оборота концерна. В соответствующих кварталах 2009 года и 2008 года они внесли в общий оборот 22 или 20 процентов. В России LANXESS отчетливо прибавил в скорости: В третьем квартале 2010 года концерн смог увеличить оборот по сравнению с соответствующим периодом предыдущего года примерно на 80 процентов почти до 13 миллионов евро. Уже в первой половине года LANXESS смог отчетливо улучшить свои обороты в России по сравнению с предыдущим годом.

Развитие по сегментам

Оборот сегмента высокотехнологичных полимеров вырос по сравнению с предыдущим годом в третьем квартале на 50 процентов до 986 миллионов евро. Сегмент извлекал выгоду из повышений цен и повышенного спроса, в особенности из Латинской Америки. Показатель EBITDA до учета особых поступлений поднялся до 144 миллионов евро против 76 миллионов евро в прошлом году. Это положительное развитие коснулось всех филиалов компании, его источником послужило в первую очередь оживление рынка запасных шин и автомобильной промышленности. Данный существенный результат был достигнут вопреки запланированным простоям по техническому обслуживанию и работам по расширению.

Квартальный оборот в сегменте усовершенствованных полуфабрикатов повысился по сравнению с предыдущим годом на 18 процентов до 336 миллионов евро. Данный подъём опирался на повышения цен, интеграцию приобретенных предприятий по производству основных химических веществ в Индии и Китае, а также на надёжную эффективность работы подразделения Сальтиго в Северной Америке. Показатель EBITDA до учета особых поступлений повысился по сравнению с прошлым годом на 38 процентов до 55 миллионов евро.

Оборот в сегменте высокотехнологичных химических веществ повысился по сравнению с прошлым годом на 21 процент до 515 миллионов евро. Все семь коммерческих направлений сегмента улучшили свои обороты. Показатель EBITDA до учета особых поступлений поднялся на 24 процента до 83 миллионов евро. Структурные подразделения по коже, химическим веществам для изготовления резины и функциональным химическим веществам внесли существенный вклад в это развитие. LANXESS объявил несколько дней назад об усилении портфеля по химическим веществам для изготовления резины путем приобретения двух производственных линий компании Flexsys, дочернего предприятия американской компании Solutia Inc.

Перспективы

LANXESS стремится к показателю EBITDA до учета особых поступлений на уровне примерно 900 миллионов евро за весь 2010 год. Тем самым результат предыдущего года будет практически удвоен.

Ввиду такого ожидаемого хорошего результата правление приняло решение об одноразовой выплате сотрудникам LANXESS в размере около 20 миллионов евро.

«Во всем мире наши сотрудники отказывались от части своего дохода и этим дали концерну возможность достичь экономии в кризисном 2009 году. И поэтому будет справедливо, если мы поблагодарим их одноразовой выплатой», — заявил господин Хайтманн.

LANXESS ожидает, что положительное экономическое развитие продолжится в четвертом квартале, особенно в шинной и автомобильной промышленности. Компания на сегодняшний день является лидером по производству синтетических каучуков для экологичных «зеленых» шин с высокими эксплуатационными свойствами – самому быстрорастущему сегменту в шинной промышленности. Этот рост получит дальнейший толчок со стороны будущих законодательных актов в Европейском Союзе и других странах по маркировке эффективности шин в плане расхода топлива. Кроме того, планы Правительства ФРГ предписать обязательное использование зимних или всесезонных шин в зимние месяцы окажут положительное влияние на оборот компании LANXESS.

Информация о концерне

LANXESS является ведущим концерном в области специальной химии, его оборот составил в 2007 году 6,61 миллиарда евро. Концерн насчитывает 15100 сотрудников в 21 стране и располагает 44 производственными предприятиями во всем мире. Основной сферой деятельности концерна LANXESS являются разработка, производство и сбыт специальных химикатов, пластмасс, каучуков и полуфабрикатов.

В ЗАО «Крымский ТИТАН», на участке черной фильтрации цеха «Титан-2» начались пуско-наладочные работы по вводу в эксплуатацию двух пресс-фильтров и четырех шламоотстойников. Толчком к развитию и совершенствованию технологии производства диоксида титана послужил удачный опыт использования фильтров Мура на стадии белой фильтрации цеха «Титан-2», сообщает пресс-служба компании.

В ЗАО «Крымский ТИТАН», на участке черной фильтрации цеха «Титан-2» начались пуско-наладочные работы по вводу в эксплуатацию двух пресс-фильтров и четырех шламоотстойников. Толчком к развитию и совершенствованию технологии производства диоксида титана послужил удачный опыт использования фильтров Мура на стадии белой фильтрации цеха «Титан-2», сообщает пресс-служба компании.

В 2005 году техническими специалистами ЗАО «Крымский ТИТАН» и менеджментом компании было принято решение о замене морально устаревших барабанных вакуум-фильтров на современные полностью автоматизированные фильтр-прессы. Общая расчетная стоимость оборудования и строительно-монтажных работ составила около 18,5 млн. долларов. Запуск в работу двух фильтр-прессов на стадии контрольной фильтрации позволит увеличить производительность стадии с 40 тыс.т/год до 60 тыс.т/год и улучшить отмывку суспензии диоксида титана от водорастворимых солей. Реконструкция участка черной фильтрации в цехе «Титан-2» даст возможность сократить на 70-80% количество кислых стоков на участке черной фильтрации, на 85-90% – расход древесной муки, на 40-50% – расход энергоресурсов (газ, пар, электроэнергия). Переход на полностью автоматический режим работы стадии фильтрации черных растворов максимально снизит влияние человеческого фактора, что также повлечет стабилизацию качества черных растворов, увеличит производительность участка и значительно снизит выбросы паров в рабочую зону.

На ЗАО «Крымский ТИТАН» до конца года планируется выпуск диоксида титана в объеме 105 тыс. тонн, и это может стать рекордным показателем в истории предприятия (ранее самый высокий показатель выпуска диоксида титана был получен в 2008г. – 90289 тонн).

Справка:

Закрытое Акционерное Общество «Крымский ТИТАН» создано 31 августа 2004 г. на базе целостного имущественного комплекса Государственной акционерной компании «Титан» (50%+1 акция) и финансового капитала акционера в лице компании Ostchem Germany GmbH (50%-1 акция).

ЗАО “Крымский ТИТАН” расположен в северной части полуострова Крым недалеко от его границы с Херсонской областью (г. Армянск, Украина), в самом узком месте Крымского перешейка, на побережье Сивашских озер, в 7 км от Каркинитского залива Черного моря и занимает площадь 4 785 га.

ЗАО “Крымский ТИТАН” — крупнейший производитель диоксида титана на территории Восточной Европы. Главным направлением деятельности компании является производство диоксида титана марок Crimea TiOx-220, Crimea TiOx-230, применяемых в лакокрасочной, резинотехнической промышленности, при производстве пластмасс и во многих других отраслях; марки Crimea TiOx-270, которая применяется в производстве лакокрасочных материалов для покрытий высокой атмосферостойкости и с хорошими декоративными свойствами, производстве полиграфических красок; марки Crimea TiOx-271, широко применяемой в производстве лаков и красок на основе органических растворителей и воды, порошковых красок и пластмасс; а также марки TiOx-280, которая обладает улучшенными качественными характеристиками по светостойкости и атмосферостойкости, используется как универсальный пигмент при производстве промышленных покрытий и красок. На диоксид титана приходится около 90% общего объема экспорта. Завод располагает двумя цехами «Титан-1″ и «Титан-2″ по производству диоксида титана, проектной мощностью по 40 тысяч тонн в год каждый.

Также предприятие производит и другие виды химической продукции: красный железоокисный пигмент, минеральные удобрения, серную кислоту, алюминия сульфат, жидкое натриевое стекло, железный купорос.

Среднесписочная численность штатных работников в 2009 году составила 4627 человек.

![]() ОАО «Салаватнефтеоргсинтез» готовит базу для внедрения системы менеджмента профессиональной безопасности и здоровья, сертифицированной в соответствии с требованиями стандартов OHSAS 18001:2007, сообщает пресс-служба компании.

ОАО «Салаватнефтеоргсинтез» готовит базу для внедрения системы менеджмента профессиональной безопасности и здоровья, сертифицированной в соответствии с требованиями стандартов OHSAS 18001:2007, сообщает пресс-служба компании.

На сегодняшний день проведен комплекс подготовительных работ по внедрению системы управления рисками, основанной на переходе от принципа реагирования на последствия на принцип предотвращения. Для проведения этой работы в Управлении экологической, промышленной безопасности и охраны труда предприятия был создан отдел организации контроля и управления рисками, который будет непосредственно заниматься работой по выявлению и управлению рисками. В связи с большими объемами работ дополнительно созданы рабочие группы по заводам, состоящие их высококвалифицированных специалистов, которые имеют большой производственный опыт, хорошо знают опасные объекты на производствах, всевозможные источники возникновения опасностей.

В данный момент производится детальная идентификация рисков, будет составлен единый реестр рисков с ранжированием по степени опасности рисков.

Для эффективного функционирования системы планируется создание электронной базы «Управление рисками», что позволит проводить постоянный мониторинг существующих рисков и контролировать сроки выполнения мероприятий по снижению их уровня. Кроме того, для оценки эффективности внедряемых мероприятий будут проводиться внутренние и внешние аудиты (при будущей сертификации и последующей ресертификации).

Специалисты компании отмечают, что введение системы управления рисками позволит улучшить контроль за опасными производственными факторами и защищенность работников в плане охраны труда.

Система управления рисками станет основой для внедрения на ОАО «Салаватнефтеоргсинтез» системы менеджмента профессиональной безопасности и здоровья, сертифицированной в соответствии с требованиями стандартов OHSAS 18001:2007.

Справка:

OHSAS 18000 (Occupational Health and Safety Management Systems) — серия международных стандартов по организации систем управления профессиональной безопасностью и здоровьем, дающих возможность управления профессиональными рисками при одновременном совершенствовании производства.

Наличие сертифицированной в соответствии с требованиями стандартов OHSAS 18000 системы менеджмента позволяет компании осуществлять квалифицированный контроль за опасными факторами производства, предотвращать возникновение аварий и травматизма на производстве, уменьшения расходов, связанных с ликвидацией последствий инцидентов на производстве, повысить культуру производства.

![]() 11 ноября 2010 года в Калуше (Ивано-Франковская область, Украина) Президент ОАО «ЛУКОЙЛ» Вагит Алекперов и Президент Украины Виктор Янукович приняли участие в торжественной церемонии пуска в эксплуатацию установки по производству хлора и каустической соды (ХиКС) на предприятии «Карпатнефтехим», входящем в Группу «ЛУКОЙЛ».

11 ноября 2010 года в Калуше (Ивано-Франковская область, Украина) Президент ОАО «ЛУКОЙЛ» Вагит Алекперов и Президент Украины Виктор Янукович приняли участие в торжественной церемонии пуска в эксплуатацию установки по производству хлора и каустической соды (ХиКС) на предприятии «Карпатнефтехим», входящем в Группу «ЛУКОЙЛ».

Новая установка позволит ежегодно выпускать 200 тыс. тонн товарной каустической соды и около 180 тыс. тонн газообразного хлора методом мембранного электролиза по технологии немецкой фирмы UHDE.

Производство газообразного хлора полностью обеспечит потребности «Карпатнефтехима» в этом виде сырья для выпуска суспензионного поливинилхлорида, начало производства которого запланировано на декабрь 2010 года.

Установка ХиКС также будет вырабатывать газообразный водород, который будет использоваться на предприятии в топливной системе олефинового производства.

Инвестиции в проект по строительству ХиКС составили более 150 млн. долларов США. Строительство нового производства заняло около двух лет.

«Новое химическое производство позволит выпускать продукцию мировых стандартов качества, существенно улучшить эффективность работы предприятия, в 1,5 раза снизить затраты энергоресурсов, а также повысить уровень технологической и экологической безопасности производства», — сказал Президент ОАО «ЛУКОЙЛ» Вагит Алекперов.

В августе текущего года на «Карпатнефтехиме» было возобновлено производство этилена и полиэтилена мощностью соответственно 250 и 100 тыс. тонн в год.

![]() С 25 по 28 октября 2010 года эксперты Ассоциации по сертификации «Русский Регистр» провели в подразделениях ОАО «Саянскхимпласт» ежегодную плановую (инспекционную) проверку соответствия систем менеджмента требованиям ИСО 9001:2008, ИСО 14001:2004, OHSAS 18001:2007. Эксперты проверили более половины подразделений и получили необходимую информацию для подтверждения соответствия систем менеджмента установленным требованиям, сообщает пресс-центр компании.

С 25 по 28 октября 2010 года эксперты Ассоциации по сертификации «Русский Регистр» провели в подразделениях ОАО «Саянскхимпласт» ежегодную плановую (инспекционную) проверку соответствия систем менеджмента требованиям ИСО 9001:2008, ИСО 14001:2004, OHSAS 18001:2007. Эксперты проверили более половины подразделений и получили необходимую информацию для подтверждения соответствия систем менеджмента установленным требованиям, сообщает пресс-центр компании.

По результатам инспекционной проверки эксперты отметили, что предприятие постоянно развивает системы менеджмента в соответствии с принципом постоянного улучшения, системы менеджмента качества, экологического менеджмента, менеджмента профессиональной безопасности и охраны труда поддерживаются в действии, результативны и соответствуют требованиям международных стандартов. В ходе проверки эксперты Ассоциации по сертификации «Русский Регистр» несоответствий не выявили и подтвердили действие выданных сертификатов. Очередное подтверждение действия сертификатов соответствия в ОАО «Саянскхимпласт» запланировано в октябре 2011 года.

Решение о внедрении в ОАО «Саянскхимпласт» трех систем менеджмента (СМК, СЭМ, СМ ПБиОТ) было принято в конце 2004 года. Разработка систем, в соответствии с международными стандартами, началась в 2005 году, а в июне 2006-го предприятие одним из первых сертифицировало три системы менеджмента в международной системе IQNet, системе сертификации Русского Регистра, а также в национальной системе ГОСТ Р. Были получены сертификаты соответствия системы менеджмента качества требованиям стандарта ГОСТ Р ИСО 9001 (ISO 9001), системы экологического менеджмента – ISO 14001, системы менеджмента профессиональной безопасности и охраны труда – OHSAS 18001.

Справка:

ОАО «Саянскхимпласт» (Иркутская область) было образовано в 1998 году на базе производственных объектов АО «Саянскхимпром» и представляет комплекс крупнотоннажных производств хлорорганического профиля, связанных в единый производственный цикл с использованием сырьевых, энергетических ресурсов и всех промежуточных и побочных продуктов.

ОАО «Саянскхимпласт» является самым крупным производителем поливинилхлорида в России, обеспечивая до 40% от общего объема его выработки.

Объем реализации товарной продукции ОАО «КуйбышевАзот» за три квартала 2010 года составил 14,5 млрд. руб., что на 28,6% превышает результат соответствующего периода прошлого года. По итогам 9 месяцев получена чистая прибыль 1,1 млрд. руб., что в 9,7 раза больше такого же показателя за три квартала 2009 г.

Объем реализации товарной продукции ОАО «КуйбышевАзот» за три квартала 2010 года составил 14,5 млрд. руб., что на 28,6% превышает результат соответствующего периода прошлого года. По итогам 9 месяцев получена чистая прибыль 1,1 млрд. руб., что в 9,7 раза больше такого же показателя за три квартала 2009 г.

По сравнению с аналогичным периодом прошлого года выработка основных видов продукции составила:

- аммиак – 96,8%;

- минеральные удобрения в пересчете на 100% азота – 96,9%, в том числе:

аммиачная селитра – 96,8%,

карбамид – 97,4%,

сульфат аммония – 96,8%;

- капролактам – 98,1%;

- полиамид-6 – 129,7%;

- техническая нить – 127,6%;

- ткань кордная – 129,7%.

Относительное снижение выработки аммиака и азотных удобрений связано с проведением плановых остановочных ремонтов в сентябре-октябре на этих производствах. Во время указанного ремонта была проведена модернизация агрегата аммиака с целью повышения его мощности до 1800 тонн/сутки при одновременном снижении расхода природного газа на единицу продукции.

Введена в эксплуатацию схема использования азотно-кислого конденсата в производстве гидроксиламинсульфата (ГАС). При этом достигнута существенная экономия обессоленной воды.

Произведен монтаж системы подогрева и редуцирования газа на производствах аммиака и технологических газов. На производстве капролактама достигнуто снижение расходных коэффициентов на тонну произведенного продукта по трихлорэтилену (уменьшение по сравнению с 2009 годом на 45,5%) и по бензолу.

Все указанные мероприятия носили плановый характер. Они проводились с целью наращивания объемов ОАО «КуйбышевАзот» по выпуску основных видов продукции, повышения безопасности производства, уменьшения нагрузки на окружающую среду, снижения затрат сырья и энергоресурсов.

9 ноября 2010 года на дочернем предприятии СИБУРа — ЗАО «Сибур-Химпром» (г. Пермь) состоялся торжественный запуск трех взаимосвязанных производств – этилбензола, стирола и вспенивающегося полистирола Alphapor™. Тем самым, реализован комплексный инвестиционный проект под условным названием «стирольная цепочка». Общий объем инвестиций в реконструкцию и строительство новых мощностей составил более 8 млрд рублей, сообщает пресс-центр компании.

9 ноября 2010 года на дочернем предприятии СИБУРа — ЗАО «Сибур-Химпром» (г. Пермь) состоялся торжественный запуск трех взаимосвязанных производств – этилбензола, стирола и вспенивающегося полистирола Alphapor™. Тем самым, реализован комплексный инвестиционный проект под условным названием «стирольная цепочка». Общий объем инвестиций в реконструкцию и строительство новых мощностей составил более 8 млрд рублей, сообщает пресс-центр компании.

Новая установка по производству этилбензола мощностью 220 тыс. тонн в год построена по лицензии американской фирмы The Badger Licensing LLC. Применение новейшей технологии на основе цеолитсодержащих катализаторов позволяет полностью прекратить выброс в атмосферу хлористого водорода и ароматических углеводородов, а также загрязнение сточных вод хлоридами, солями алюминия и фенолами. Действующая установка по производству этилбензола по устаревшей технологии мощностью 120 тыс. тонн в год будет в ближайшее время выведена из эксплуатации.

Реконструкция установки по производству стирола позволила увеличить производительность со 100 тыс. тонн в год до 135 тыс. тонн продукции в год. В ходе реконструкции производство переведено на вакуумное дегидрирование, что приведет к снижению расходного коэффициента использования сырья – этилбензола, а также уменьшению потребления энергоресурсов.

Новое производство вспенивающегося полистирола Alphapor™ мощностью 50 тыс. тонн в год построено по австро-норвежской технологии компании Sunpor. Новый продукт европейского качества впервые будет производиться на территории России, до настоящего времени основные объемы полимерного сырья завозились из Европы и стран Азии, в том числе в виде конечных изделий. Выпускаемая продукция предназначена для производства широкого ассортимента изделий, в том числе энергоэффективной строительной теплоизоляции, несъемной опалубки, упаковки бытовой техники и продуктов питания.

Все марки вспенивающегося полистирола соответствуют строгим европейским нормам по пожарной безопасности, гранулометрическому составу, плотности и физико-механическим характеристикам. Марки вспенивающегося полистирола, предназначенные для производства строительной теплоизоляции, будут в обязательном порядке содержать антипирены, препятствующие распространению огня.

Безопасность Alphapor™, материала органического происхождения, на 98% состоящего из воздуха, напрямую зависит от использования лицензированной продукции и строгого соблюдения строительных норм.

«Компания комплексно решает задачу по рациональному использованию попутного нефтяного газа, занимаясь производством из продуктов его переработки востребованных рынком материалов, – сказал президент СИБУРа Дмитрий Конов. – Новый полимерный утеплитель Alphapor™, изготовленный по европейской лицензии, при его правильном использовании значительно повышает энергоэффективность жилищного фонда. Кроме того, технологическое обновление пермской площадки существенно снижает негативное воздействие предприятия на окружающую среду».

![]() В 2011 году ОАО «Navoiyazot» планирует начать строительство нового комплекса по производству поливинилхлорида (ПВХ) и каустической соды.

В 2011 году ОАО «Navoiyazot» планирует начать строительство нового комплекса по производству поливинилхлорида (ПВХ) и каустической соды.

По информации Отдела маркетинга и сбыта продукции предприятия, годовая мощность комплекса составит по поливинилхлориду – 50 тыс. тонн; по каустической соде – 32 тыс. тонн; по ацетилену – 23 тыс. тонн. Финансирование проекта будет осуществляться за счет собственных средств ОАО «Navoiyazot».

В настоящий момент, на предприятии идет разработка ТЭО проекта строительства комплекса по производству аммиака и карбамида в пределах Навоийской области. По предварительным расчетам, мощность комплекса составит: по аммиаку – 900 тыс. тонн, по карбамиду – 1,0 млн. тонн в год.

В рамках Государственной программы Республики Узбекистан по локализации готовой продукции и комплектующих изделий, запланирована организация на ОАО «Navoiyazot» производства метанола, олефинов и продуктов их переработки. Общая мощность составит в пределах 500 тыс. тонн.

Кроме того, намечен ввод в эксплуатацию совершенно нового производства нитрата калия (дополнительно к уже существующему производству). На первом этапе, мощность новой технологической линии составит 20 тыс. тонн в год. В последующие несколько лет, мощности будут увеличиваться на 3,0 тыс. тонн ежегодно.

К 2012 году запланировано запустить производство диметилового эфира — экологически чистого дизельного топлива и бытового сжиженного газа. Объем составит около 2,0 тыс. тонн в год. Благодаря запуску производства монохлоруксусной кислоты, из перечня импортируемых товаров Узбекистана будет исключена дефицитная карбоксиметилцеллюлоза. Предполагаемая мощность составит 2,5 тыс. тонн в год.

К началу 2014 года бумагоперерабатывающие, хлопкоперерабатывающие и текстильные предприятия Республики ОАО «Navoiyazot» обеспечит отбеливающими средствами. Объем производства перекиси водорода планируется довести до 1,85 тыс. тонн в год.

Помимо планов на будущее, в 2010 году на предприятии было налажено производство хлористого аммония. Мощность новой установки, введенной в эксплуатацию – 9,6 тыс. тонн хлористого аммония в год.

В 2009-2010 годы золотодобывающие предприятия Республики Узбекистан были обеспечены химическими реагентами производства ОАО «Navoiyazot». В том числе, тиомочевина, полиакриламид-гель, цианистый натрий. Достигнутая мощность установок составляет 1,4 тыс. тонн в год по тиомочевине, 1,0 тыс. тонн по полиакриламид-гелю, 17,0 тыс. тонн в год по цианистому натрию. Кроме того, потребность золотодобывающих предприятий Узбекистана в резервном сырье для повышения устойчивости работы будет в ближайшее время удовлетворена благодаря запуску производства сухих циансолей. К 2012 году объем их выпуска должен составить по предварительному проекту не менее 10,0 тыс. тонн в год.

Справка:

Открытое Акционерное Общество «Navoiyazot» (г. Навои) — крупнейшее предприятие химической отрасли Узбекистана. ОАО «Navoiyazot» начало свою деятельность в 1964 году, как завод по производству минеральных удобрений. Предприятие является ведущим производителем минеральных удобрений в Узбекистане, а также большого ассортимента продуктов органического синтеза и волокна нитрон.

По технической оснащенности и объёму производства ОАО «Navoiyazot» является лидером химической отрасли страны, выпускающим более 70 наименований товарной продукции.

В 2009 году валютная выручка ОАО «Navoiyazot» от реализации продукции на экспорт составила $61,731 млн. Из общего объема экспорта, 63,7% было отгружено в страны СНГ и 36,3% — в страны дальнего зарубежья. По итогам 2008 года, объем экспорта составил $62,817 млн. (в 2007 году — $56,157 млн.).

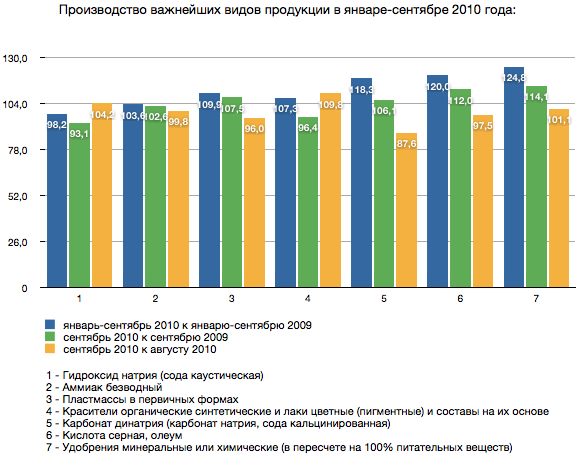

По данным Минпромторга Российской Федерации, в январе-сентябре 2010 года индекс химического производства составил 117,1% (к январю-сентябрю 2009 года), резиновых и пластмассовых изделий – 121,2%.

По данным Минпромторга Российской Федерации, в январе-сентябре 2010 года индекс химического производства составил 117,1% (к январю-сентябрю 2009 года), резиновых и пластмассовых изделий – 121,2%.

В январе-сентябре 2010 года производство лаков и красок составило 121,3% к январю-сентябрю 2009 года, пластмассовых изделий – 120,2%, резиновых изделий 121,1%.

Производство волокон и нитей химических за 9 месяцев 2010 года составило 81,2 тыс. т., 117,4% к соответствующему периоду 2009 года. Рост производства обусловлен увеличением производства синтетических волокон и нитей. Практически по всем видовым ассортиментам отмечалось увеличение выпуска в связи с ростом спроса со стороны текстильной и нефтехимической промышленности (производство шин). Существенно улучшилась ситуация у производителей капроновых волокон и нитей. Общий выпуск продукции в капроновой группе составил за 9 месяцев 2010 года 28,9 тыс. т. против 19,2 тыс. т. аналогичный период 2009 года (150,7%), в том числе текстильных нитей – 143,9%, технических нитей – 219%, кордных нитей – 112,7%, штапельных волокон – 107,7%. В ассортиментной структуре искусственной группы сохранилось производство ацетатного жгута для сигаретных фильтров, которое за январь-сентябрь 2010 года увеличилось на 5,2% относительно аналогичного периода 2009 года и составило 13,8 тыс. т.

Производство полимеров этилена в первичных формах за январь – сентябрь 2010 года составило 112,8% к соответствующему периоду 2009 года. Стабильно в этот период работали ОАО «Казаньоргсинтез» (110,5%), ОАО «Ангарский завод полимеров», Иркутской обл. (137,2%), ОАО «Ставролен», г. Буденновск, Ставропольского края (129,7%).

За 9 месяцев 2010 года произведено 484,7 тыс. т. полимеров пропилена и прочих олефинов в первичных формах, 87,4% к январю–сентябрю 2009 года. Снижение объемов производства продукции связано с проведением планового капитального ремонта на ООО «НПП Нефтехимия» (г. Москва) в мае-июне 2010 года. ООО «Томскнефтехим» приступило к выпуску новых марок полипропилена РР Н180 GP и PP Н 250 GP, которые предназначены для формирования и производства композиционных материалов различного назначения, в том числе пластиковой посуды, тары для бытовой химии, игрушек и корпусов бытовой техники. Новые марки производятся без применения органических пироксидов, поэтому изделия из них лучше защищены от воздействия окружающей среды. Кроме этого, высокая текучесть и сбалансированные физико-механические характеристики новых марок полипропилена обеспечат переработчикам возможность многократной переработки и долговечность продукции на его основе.

Выпуск полимеров винилхлорида за январь – сентябрь 2010 года составил 451,1 тыс. т., 105,6% к соответствующему периоду 2009 года. Увеличили производство ОАО «Саянскхимпласт», г. Саянск, Иркутской области (110,4%), ОАО «Сибур-Нефтехим», г. Нижний Новгород (108,3%). Снизилось производство поливинилхлорида (72,8%) на ОАО «Каустик», г. Стерлитамак, в связи с отсутствием ритмичной поставки сырья — этилена ОАО «Салаватнефтеоргсинтез». ОАО «Пласткард», г. Волгоград разработало новую марку высокомолекулярного суспензионного поливинилхлорида с повышенными физико-механическими показателями и устойчивостью к температурному воздействию.

Объем производства полимеров стирола в первичных формах за январь – сентябрь 2010 года составил 221,1 тыс. т., 114,3% к соответствующему периоду 2009 года.

В январе-сентябре 2010 года производство гидроксида натрия составило 98,2% от производства за аналогичный период 2009 года. Снижение выпуска обусловлено отсутствием хлорпотребения на ОАО «Каустик», г. Стерлитамак, проведением планового капитального ремонта в сентябре 2010 года на ОАО «Саянскхимпласт», г. Саянск.

По предварительным данным, в январе–сентябре 2010 года было произведено около 13,3 млн. т. удобрений минеральных или химических (в пересчете на 100% питательных веществ), 124,8% к январю-сентябрю 2009 года.

В январе–сентябре 2010 года поставки минеральных удобрений отечественным сельскохозяйственным товаропроизводителям составили около 2 млн. т. (в пересчете на 100% питательных веществ), на 2,9% меньше, чем за аналогичный период 2009 года, что обусловлено тяжелым финансово-экономическим положением отечественных сельскохозяйственных товаропроизводителей, особенно пострадавших летом этого года от засухи, и соответственно уменьшением площадей, засеваемых озимыми. При этом следует отметить, что в этом году закупки минеральных удобрений сельхозтоваропроизводителями осуществляются в условиях сокращения по сравнению с 2009 годом более, чем в два раза объема средств федерального бюджета, направляемого на компенсацию части затрат на приобретение средств химизации отечественными сельскохозяйственными товаропроизводителями.

В сентябре 2010 года индексы цен производителей на минеральные удобрения по Российской Федерации (поставленные отечественным сельскохозяйственным товаропроизводителям) по сравнению с августом 2010 года по азотным и сложным удобрениям выросли соответственно на 0,5 и 0,9 процента, что обусловлено ростом цен по основным составляющим себестоимости производимой продукции, а по калийным уменьшились на 0,2 процента.

Сальдированный финансовый результат (прибыль минус убыток) до налогообложения по итогам деятельности крупных и средних предприятий химического комплекса за январь–июль 2010 года по сравнению с аналогичным периодом 2009 года увеличился на 40,6 млрд. руб. (на 88,4%) и составил 86,6 млрд. руб.

Прибыль эффективно работающих крупных и средних предприятий химического комплекса до налогообложения в январе–июле 2010 года по сравнению с тем же периодом 2009 года увеличилась на 32,5 млрд. руб. (на 46,6%) и составила 102,1 млрд. рублей. При этом в химическом производстве увеличение прибыли в отчетном периоде по сравнению с соответствующим периодом 2009 года составило 43,6% в производства резиновых и пластмассовых изделий — 75,1 процента.

Убытки неэффективно работающих крупных и средних предприятий химического комплекса в январе–июле 2010 года по сравнению с тем же периодом 2009 года снизились на 8,2 млрд. руб. (на 34,5%) и составили 15,5 млрд. рублей.

Доля убыточно работающих предприятий в общем количестве крупных и средних предприятий в химическом производстве снизилась с 33,6% в январе-июле 2009 года до 24,6% в январе-июле 2010 года, в производстве резиновых и пластмассовых изделий – с 35,7% до 29,4%.

По состоянию на 1 сентября 2010 года просроченная кредиторская задолженность химического производства составила 24,7 млрд. руб., 92,7% к августу 2009 года и 105,4% к июлю 2010 года; производства резиновых и пластмассовых изделий — 4,4 млрд. руб., 113,5% и 101,1% соответственно.

Среднесписочная численность работающих в январе-августе 2010 года в химическом производстве по полному кругу организаций (без внешних совместителей) составила 427,8 тыс. чел., 96,4% к соответствующему периоду 2009 года, в производстве резиновых и пластмассовых изделий – 239,5 тыс. чел., 96% к январю-августу 2010 года.

Среднемесячная заработная плата (без выплат социального характера) в расчете на одного работника по полному кругу предприятий в химическом производстве увеличилась за 8 месяцев 2010 года по сравнению с соответствующим периодом 2009 года на 14,8% и составила 22195,5 руб. при средней заработной плате в целом по Российской федерации 20367 рублей. В производстве резиновых и пластмассовых изделий среднемесячная зарплата увеличилась на 19,8% и составила 16055,4 рубля.

На 1 октября 2010 года просроченная задолженность по заработной плате на предприятиях химического производства составила 44 млн. руб., на 17,6% больше, чем задолженность по состоянию на 1 сентября 2010 года; на предприятиях по производству резиновых и пластмассовых изделий — 4 млн. руб.. 130,9% к уровню просроченной задолженности на 1 сентября 2010 года. Наличие просроченной задолженности по заработной плате связано с отсутствием собственных средств у предприятий отрасли.

За 9 месяцев 2010 года по сравнению с аналогичным периодом 2009 года внешнеторговый товарооборот продукции химического комплекса увеличился, по предварительным данным, на 23% и составил 27,4 млрд. долл. Доля экспорта в товарообороте составляет 50,4%, импорта — 49,6 процентов.

В январе-сентябре 2010 года экспорт химических товаров увеличивался более низкими темпами по сравнению с ростом импорта. Объем экспортных поставок химикатов за 9 месяцев 2010 года, по предварительным данным, составил 13,8 млрд. долл., 121% к соответствующему периоду 2009 года. Импорт химикатов, по предварительным данным, увеличился на 25% и составил 13,6 млрд. долл.

Лидирующие позиции в товарной структуре российского экспорта химических и нефтехимических товаров традиционно занимают минеральные удобрения. В январе-сентябре 2010 года их доля в общей стоимости вывоза составила, по предварительным данным, 39% (в январе-сентябре 2009 г. – 40%). Кроме этого, стабильные и крупные поставки за рубеж также наблюдались по следующим товарам: синтетические каучуки; пластмассы и синтетические смолы; аммиак; изделия из пластмасс; автомобильные шины; капролактам. Таким образом, представленная структура российского экспорта химических и нефтехимических товаров свидетельствует о сохраняющемся в нем приоритете преимущественно товаров сырьевого назначения и полупродуктов.

Товарную структуру российского импорта химической и нефтехимической продукции формирует широкий по номенклатуре и ассортименту круг товаров, включающий, главным образом, химикаты с высокой добавленной стоимостью. К таким товарам, в частности, относятся: изделия из пластмасс; шины автомобильные; лакокрасочные материалы; резинотехнические и резиновые изделия; товары бытовой химии. Кроме того, важное место в импорте занимают пластмассы и синтетические смолы и химические волокна и нити. За период январь-сентябрь 2010 года их доля в стоимости импорта составила 18,9% и 2,6% соответственно.

![]() Последний в текущем году плановый остановочный ремонт провел на одном из своих производств «СИБУР-Нефтехим», сообщает пресс-служба компании.

Последний в текущем году плановый остановочный ремонт провел на одном из своих производств «СИБУР-Нефтехим», сообщает пресс-служба компании.

В период с 17 по 23 октября 2010 года для профилактических работ были остановлены восемь цехов завода «Капролактам» (г.Дзержинск), работающих в составе производства ПВХ и кабельных пластикатов, продуктов органического синтеза, а также утилизирующих газообразные отходы.

В ходе ремонта были проведены профилактические работы и ревизия емкостного и динамического оборудования, трубопроводов, арматуры с тем, чтобы производство успешно функционировало до следующей плановой остановки, которая запланирована на весну. По словам Директора завода «Капролактам» Игоря Цариковского, в ходе ремонта был выполнен большой объем работ, в частности, чистка колонн цеха по производству винилхлорида, ревизия печей крекинга, чистка и профилактика реакторов ПВХ и многое другое.

Основной объем работ был выполнен силами подрядных организаций при поддержке подразделений, находящихся в составе управления Главного механика «СИБУР-Нефтехима». Предыдущий плановый остановочный ремонт завода «Капролактам» проходил весной 2010 года; плановый остановочный ремонт Нефтехимического завода (г.Кстово) и Завода окиси этилена и гликолей (г.Дзержинск) проводился летом 2010г.

Справка:

Открытое Акционерное Общество «СИБУР-Нефтехим» образовано 20 декабря 1999 года.

В составе компании успешно функционируют три технологических завода: «Капролактам» (г.Дзержинск, работает с декабря 1939 года), Нефтехимический завод (г.Кстово, работает с октября 1981 года), Завод окиси этилена и гликолей (г.Дзержинск, работает с февраля 1982 года).

Компания была создана с целью обеспечения стабильной работы нефтехимических заводов, расположенных в городах-спутниках Нижнего Новгорода — Кстове и Дзержинске. ОАО «АК «СИБУР» (сейчас – ОАО «СИБУР Холдинг») обеспечило предприятие оборотными средствами, углеводородным сырьем и гарантированным сбытом продукции, включив его в состав общенационального вертикально-интегрированного производственно-технологического комплекса.

В структуре Центрального аппарата ОАО «СИБУР Холдинг» работают четыре дирекции: углеводородного сырья (УВС), синтетических каучуков (СК), пластиков и органического синтеза (ПОС), минеральных удобрений (МУ), шин и резинотехнических изделий (бизнес выделен в ООО «СИБУР – Русские шины»).

Оперативное управление и контроль над производственной деятельностью блока производства пластиков выполняет Дирекция ПОС. Всего в составе Холдинга работают 7 предприятий – производителей полимеров: ОАО «СИБУР-ПЭТФ» (Тверь), ОАО «СИБУР-Нефтехим» (Нижний Новгород – Дзержинск – Кстово), ООО «Геотекстиль» (Сургут), ЗАО «СИБУР-Химпром» (Пермь), ООО «Томскнефтехим» (Томск), ОАО «Пластик» (Узловая, Тульской обл.), ОАО «Ортон» (Кемерово).

В стадии проектирования и строительства находится ООО «РусВинил» (Кстово) — совместное предприятие ООО «СИБУР» и бельгийской компании SolVin (75% принадлежит международной химико-фармацевтической группе Solvay и 25% Концерну BASF), которое будет производить поливинилхлорид (ПВХ). Пуск завода запланирован на 2013 год. Проектная мощность 330 тыс. тонн ПВХ в год.